تولید آهن

تولید آهن

در هسته صنعت فولاد، هر مرحله از تبدیل سنگآهن به آهن فلزی با پیچیدگیها و چالشهایی همراه است. فرآیندهای تکین با کنترل و دقت کامل، حس اطمینان و آرامش را برای ذینفعان ایجاد میکنند و دغدغههای عملیاتی و محیط زیستی کاهش مییابند.

تبدیل سنگآهن (اکسید آهن) به آهن فلزی نیازمند حذف اکسیژن در فرآیندی به نام احیاء (Reduction) است که دو مسیر اصلی دارد:

کوره بلند – احیای غیرمستقیم (Blast Furnace – Indirect Reduction) و احیای مستقیم (Direct Reduction):

هر دو محصول به عنوان ماده اولیه برای تولید فولاد در کورههای بعدی استفاده میشوند.

کوره بلند (BF)

احیا مستقیم (DRI)

در هسته صنعت فولاد، هر مرحله از تبدیل سنگآهن به آهن فلزی با پیچیدگیها و چالشهایی همراه است. فرآیندهای تکین با کنترل و دقت کامل، حس اطمینان و آرامش را برای ذینفعان ایجاد میکنند و دغدغههای عملیاتی و محیط زیستی کاهش مییابند.

تبدیل سنگآهن (اکسید آهن) به آهن فلزی نیازمند حذف اکسیژن در فرآیندی به نام احیاء (Reduction) است که دو مسیر اصلی دارد:

کوره بلند – احیای غیرمستقیم (Blast Furnace – Indirect Reduction): روش سنتی با محصول چدن مذاب (Pig Iron).

احیای مستقیم (Direct Reduction): روش مدرن با محصول آهن اسفنجی (DRI یا Sponge Iron).

هر دو محصول به عنوان ماده اولیه برای تولید فولاد در کورههای بعدی استفاده میشوند.

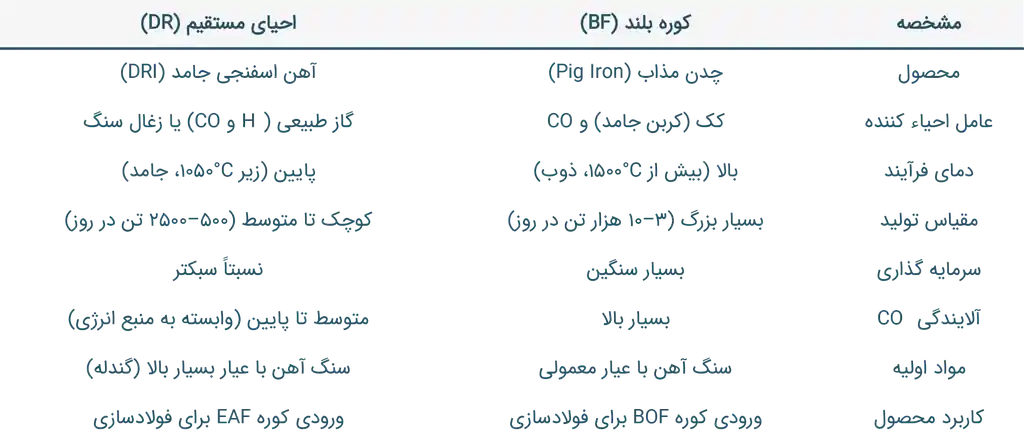

مقایسه کلی کوره بلند و احیای مستقیم

عوامل موثر بر تولید آهن با کیفیت

۱- کیفیت و آمادهسازی مواد اولیه (مهمترین فاکتور)

۱-۱- سنگ آهن (Iron Ore)

- عیار آهن (Fe %): هرچه عیار آهن بالاتر باشد (معمولاً بالای 64-65%)، ناخالصیها کمتر و راندمان تولید بالاتر میرود. آهن اسفنجی به طور خاص به سنگ آهن با عیار بسیار بالا نیاز دارد.

- ناخالصیها (Gangue): ترکیبات مضر مانند گوگرد (S)، فسفر (P)، سیلیس (SiO₂) و آلومینا (Al₂O₃) باید حداقل باشند. گوگرد و فسفر به ویژه برای خواص مکانیکی فولاد بسیار مضر هستند.

- ساختار فیزیکی: اندازه دانهها، تخلخل و استحکام گندلهها یا کلوخهها باید مناسب باشد تا هم عبور گاز در کوره بهینه باشد و هم در حین حملونقل و بارگیری خرد نشوند.

۲-۱- سوخت و عامل احیاء کننده

- کک (برای کوره بلند): کک باید از استحکام مکانیکی بالا، خاکستر کم و درصد گوگرد پایینی برخوردار باشد. کک بیکیفیت میتواند کل فرآیند کوره بلند را مختل کند.

- گاز طبیعی (برای احیای مستقیم): گاز طبیعی باید دارای ترکیب ثابت و ناخالصیهای کم (به ویژه گوگرد) باشد. گوگرد موجود در گاز طبیعی به آهن اسفنجی منتقل شده و کیفیت آن را کاهش میدهد.

۳-۱- کمک ذوب (Flux) – عمدتاً سنگ آهک

- گاز طبیعی (برای احیای مستقیم): خلوص سنگ آهک (CaCO₃) بسیار مهم است. ناخالصیها میتوانند بر کیفیت سرباره و در نهایت تصفیه فلز تأثیر بگذارند.

۲-کنترل دقیق پارامترهای فرآیند

۱-۲- درجه حرارت (Temperature)

- در کوره بلند: کنترل دمای “هوای دم” و دمای zones مختلف کوره برای احیای بهینه و تشکیل سرباره با ویسکوزیتهی مناسب حیاتی است.

- در احیای مستقیم: دمای ریفرمر و راکتور احیاء باید دقیقاً کنترل شود تا از ذوب (Sticking) گندلهها جلوگیری شود و در عین حال احیاء به طور کامل انجام پذیرد.

۲-۲- نسبتهای بارگیری (Charge Ratios)

- نسبت دقیق سنگ آهن به کک، و سنگ آهک به سنگ آهن باید رعایت شود. این نسبتها “بار کوره” (Burden) را تعیین میکنند که بر راندمان احیاء و کیفیت سرباره تأثیر مستقیم دارد.

۳-۲- کیفیت گاز احیاکننده (در احیای مستقیم)

- نسبت H₂ به CO و درجهی احیاکنندگی (Reducing Potential) گاز در روش میدرکس یا اچوایال باید ثابت و بهینه باشد. این عامل مستقیماً بر میزان اکسیژن باقیمانده در آهن اسفنجی (درجهی فلزی بودن – Metallization) تأثیر میگذارد.

۴-۲- درجه فلزی بودن (Metallization)

- درصد آهن فلزی به کل آهن موجود در DRI. برای یک آهن اسفنجی باکیفیت، این عدد باید بالای 94-95% باشد.

۳- عملیات یکنواخت و پایدار کوره

۱-۳- کوره بلند یک موجود زنده است! بهترین کیفیت چدن وقتی حاصل میشود که کوره در حالت “تعادل حرارتی و شیمیایی” پایدار کار کند.

- توزیع یکنواخت بار: مواد اولیه باید به طور یکنواخت در سطح مقطع کوره توزیع شوند تا مسیرهای ترجیحی برای گازها (Channeling) ایجاد نشود.

- عملکرد مداوم: راهاندازی و توقف کوره بلند بسیار پرهزینه است و به کیفیت محصول آسیب میزند. ثبات در عملیات، کلید کیفیت است.

۴- کنترل و مدیریت سرباره (Slag)

۱-۴- سرباره فقط یک محصول جانبی نیست؛ یک ابزار کنترل کیفی بسیار مهم است.

- ترکیب شیمیایی: ترکیب سرباره (basicity) باید طوری تنظیم شود که بتواند به طور موثر ناخالصیهای مضر مانند گوگرد را جذب کرده و از فلز جدا کند.

- ویسکوزیته و سیالیت: سرباره باید به اندازهی کافی سیال باشد تا به راحتی از چدن مذاب جدا شود، اما نه آنقدر سیال که به آستر نسوز کوره آسیب بزند.

۵- عوامل فنی و تجهیزاتی

- کیفیت نسوز (Refractory): آجرهای نسوز باکیفیت و خنککاری مناسب آنها، عمر کوره و ثبات فرآیند را تضمین میکند.

- دقت در اندازهگیری و اتوماسیون: سیستمهای کنترل پیشرفته (PLC و DCS) برای مانیتورینگ لحظهای دما، فشار، دبی گازها و … ضروری هستند.

روشهای تولید آهن در کشورهای مختلف

۱- الگوی کلی: دو ابرقدرت و دو مسیر

- چین: سلطان بلامنازع کوره بلند.

- هند: کشوری منحصربهفرد با ترکیبی پویا از هر دو روش.

- خاورمیانه و شمال آفریقا: قلمرو احیای مستقیم.

- آمریکا و اتحادیه اروپا: ترکیبی از هر دو، با تمایل به کاهش وابستگی به کوره بلند.

۲-کشورهای مبتنی بر کوره بلند (Blast Furnace – BF)

این کشورها معمولا دارای تاریخچهی طولانی در صنعت فولاد، دسترسی سنتی به زغال سنگ ککشو، تقاضای داخلی بسیار بالا برای فولاد و سرمایهگذاریهای کلان در گذشته هستند. چین (بزرگترین تولیدکنندهی جهان) بیش از ۹۰ درصد فولادش از مسیر کوره بلند – کانورتور (BF-BOF) تولید میشود. ذخایر عظیم زغال سنگ ککشو در داخل کشور موجود است و تقاضای بیسابقه داخلی برای فولاد در پروژههای عمرانی، خودروسازی و سایر صنایع باعث شده تعداد زیادی مجتمع فولادسازی عظیم و قدیمی حول محور کوره بلند ساخته شوند. چالش بزرگ، انتشار گسترده CO₂ در جهان است و اکنون تحت فشار بینالمللی برای کاهش این انتشار قرار دارد.

در ژاپن و کره جنوبی، کشورها نیز پایهای بر کوره بلند دارند. مشخصه این کشورها داشتن پیشرفتهترین و کارآمدترین کورههای بلند در جهان است. تغییر روند به دلیل هزینههای زیستمحیطی و انرژی و همچنین سرمایهگذاریهای جدید در احداث کوره بلند، محدود است و تمرکز بر بهینهسازی واحدهای موجود میباشد.

اتحادیه اروپا، به ویژه آلمان، قلب فولادسازی اروپا را با کورههای بلند بسیار پیشرفته در اختیار دارد. چالش اصلی این کشورها فشار شدید قوانین زیستمحیطی اتحادیه اروپا و مالیاتهای کربن است. راهکار آینده شامل پروژههای عظیم برای جایگزینی کک با هیدروژن سبز در کوره بلند میباشد.

۳- کشورهای مبتنی بر احیای مستقیم (Direct Reduction – DR)

این کشورها معمولاً دارای:

- دسترسی به گاز طبیعی بسیار ارزان

- سنگ آهن با عیار بالا (یا امکان واردات آن)

- سرمایهگذاری نسبتا کمتر

- توجه به مسائل زیستمحیطی

هستند.

ایران، یکی از بزرگترین تولیدکنندگان آهن اسفنجی در جهان است که معمولاً رتبه یک یا دو را دارد. سهم غالب تولید، بیش از ۸۰٪، از طریق احیای مستقیم (عمدتاً روش میدرکس) انجام میشود. دلایل کلیدی این امر شامل داشتن دومین ذخایر بزرگ گاز طبیعی جهان با قیمت بسیار پایین، وجود معادن سنگآهن با عیار بالا (مانند چادرملو و گلگهر) و سرمایهگذاری نسبتاً کمتر و زمان کوتاهتر راهاندازی واحدهای احیای مستقیم است.

در روسیه، ترکیبی از هر دو روش وجود دارد، اما سهم احیای مستقیم به دلیل دسترسی به گاز طبیعی ارزان بسیار بالاست.

کشورهای خلیج فارس، مانند عربستان سعودی، قطر و امارات، تولیدکنندگان جدید و رو به رشد هستند. دلیل آن دسترسی به گاز طبیعی ارزان، سرمایهگذاری کلان و تمایل به تنوعبخشی به اقتصاد است.

در هند، شرایط بسیار خاص و جالبی وجود دارد؛ این کشور تنها تولیدکننده بزرگی است که سهم تقریبی آن در احیای مستقیم تقریباً برابر با کوره بلند است. دلایل این وضعیت شامل محدود بودن ذخایر زغال سنگ ککشو با کیفیت، اما در عین حال داشتن ذخایر خوب گاز طبیعی و سنگ آهن است. همچنین رشد انفجاری بخش احیای مستقیم در دو دهه گذشته، نقش مهمی در افزایش تولید ایفا کرده است.

در مکزیک و آمریکای جنوبی، به دلیل دسترسی به گاز طبیعی ارزان از ایالات متحده (شبکه گاز) و منابع داخلی، سهم احیای مستقیم بسیار بالاست و روند توسعه این روش به شدت افزایش یافته است.

۴- نقشه راه آینده: کربن زدایی و هیدروژن سبز

روند جهانی به سمت کاهش کربن، در حال تغییر نقشهی تولید آهن است:

- کشورهای دارای کوره بلند (اروپا، ژاپن، کره) مجبور به سرمایهگذاری سنگین در فناوریهای کربنزدایی مانند کوره بلند با تزریق هیدروژن یا ذوب-احیای مستقیم با هیدروژن (HYBRIT) هستند.

- کشورهای دارای احیای مستقیم (مانند ایران، عربستان، روسیه) در موقعیت بهتری قرار دارند، زیرا میتوانند با جایگزینی گاز طبیعی با “هیدروژن سبز”، به طور کامل به تولید “آهن اسفنجی کمکربن” دست یابند. این انتقال برای آنها سادهتر و کمهزینهتر خواهد بود.

جمعبندی نهایی

- کوره بلند یک غول صنعتی قدرتمند اما پرخرج و آلاینده است.

- احیای مستقیم یک تکنولوژی چابک، مدرن و سازگارتر با محیطزیست است که آیندهی صنعت فولاد به سمت آن در حرکت است.

- انتخاب بین این دو به فاکتورهای زیادی از جمله دسترسی به منابع (گاز طبیعی ارزان، سنگ آهن مرغوب)، مقیاس مورد نیاز، ملاحظات زیستمحیطی و سرمایهگذاری اولیه بستگی دارد.

- آیندهی تولید آهن در گرو کربنزدایی و استفاده از هیدروژن سبز است، که در این زمینه، کشورهای دارای تکنولوژی احیای مستقیم در موقعیت advantage قرار دارند.