خطوط جانبی و تکمیلی در نورد گرم

ارتقای کیفیت و یکنواختی فولاد نورد گرم با خطوط جانبی

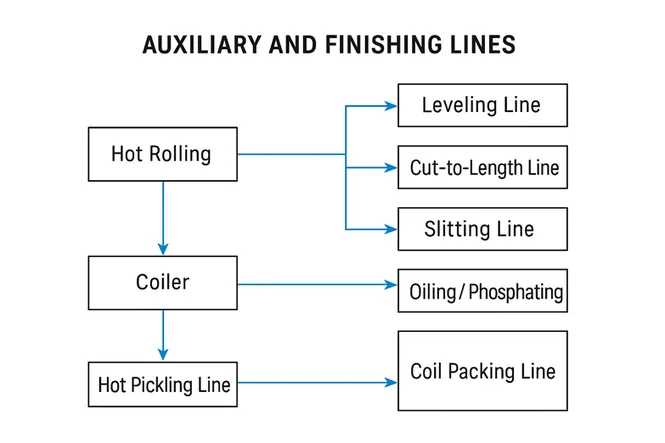

در خطوط نورد گرم فولاد، علاوه بر واحد اصلی که مسئول تبدیل اسلب به ورق و کویل است، خطوط جانبی و تکمیلی (Auxiliary & Finishing Lines) نقش مهمی در ارتقای کیفیت محصول ایفا میکنند. این خطوط برای آمادهسازی، اصلاح و بستهبندی ورقهای فولادی به کار میروند و تأثیر مستقیمی بر یکنواختی ضخامت، کیفیت سطح، شکلدهی نهایی و آمادهسازی محصول برای مراحل بعدی؛ از جمله نورد سرد، دارند. بهرهگیری از این خطوط جانبی در کارخانههای نورد گرم، موجب کاهش ضایعات، افزایش راندمان تولید و تضمین کیفیت فولاد میشود، به طوری که محصول نهایی مطابق با استانداردهای بینالمللی و نیاز صنایع خودرو، ساختمان و تجهیزات صنعتی تحویل داده میشود.

انواع خطوط جانبی و تکمیلی در نورد گرم

1- خطوط تکمیلی مستقیماً پس از نورد (Inline/Offline)

این خطوط معمولا بلافاصله بعد از میز خنککننده و قبل از انبار قرار میگیرند.

۱-۱- خط ساچمهزنی (Shot Blasting) و رنگآمیزی

سطح مقاطع مانند تیرآهن و ناودانی از زنگزدگی و پوستههای باقیمانده پاکسازی شده و سطحی تمیز و زبر برای عملیات بعدی آماده میشود. اغلب بعد از ساچمهزنی، یک لایه پرایمر به صورت اتوماتیک زده میشود تا از زنگزدگی مجدد در انبار و حین حمل جلوگیری گردد. این محصول برای پروژههای عمرانی و ساختمانی بسیار مطلوب است.

۲-۱- خط خمکنی و پرس (Bending & Straightening)

انحنای جزئی (کمانش) مقاطع طویل که ممکن است در حین خنککاری ایجاد شده باشد، اصلاح میشود. محصول از بین یک سری غلتکهای هیدرولیکی یا مکانیکی عبور داده میشود تا کاملاً صاف و مستقیم شود.

۳-۱- خط اره برشی (Sawing Line)

مقاطع به طولهای دقیق و خاص برش داده میشوند، مثلاً برای ساخت اسکلتهای فلزی یا قطعات خودرو. برش با اره کیفیت سطح بالاتر و دقت ابعادی بهتر ایجاد کرده و از لهیدگی مقطع جلوگیری میکند.

۴-۱- خط سوراخکاری (Punching & Drilling Line)

سوراخهای دقیق در مقاطع فولادی، به ویژه تیرآهن و ناودانی، ایجاد میشود تا اتصالات پیچ و مهرهای در سازههای فلزی امکانپذیر شود. این خط کارگاههای ساختمانی را از انجام سوراخکاری سنتی بینیاز کرده و سرعت اجرای پروژه را به شدت افزایش میدهد.

۲- خطوط تبدیلی و با ارزش افزوده بالا (Value-Added Lines)

این خطوط معمولا در سالنی جداگانه و با سرمایهگذاری بالاتری راهاندازی میشوند.

۱-۲- خط تولید قفسههای فلزی (Storage Rack Manufacturing)

ورودی: ناودانی و تسمه

فرآیند: برش، پانچ، خم کردن و مونتاژ برای تولید قفسههای صنعتی

۲-۲- خط تولید سوله و سازههای سبک (Pre-Engineered Building Line)

ورودی: ورقهای فولادی (که خود ممکن است محصول نورد سرد باشند) و مقاطع سبک

فرآیند: تولید اجزای سوله مانند وال پست، ساید رانر، پروفیلهای سقفی و …

۳-۲- خط تولید پیچ و مهره و اتصالات (Fastener Production Line)

ورودی: مفتول (Wire Rod) خروجی از خط نورد

فرآیند: کشش، نورد سرد، قالبگیری و رزوهزنی برای تولید انواع پیچ، مهره و میلگرد

۴-۲- خط تولید توری و فنس (Wire Mesh & Fencing Line)

ورودی: مفتول

فرآیند: بافت، جوش نقطهای و بستهبندی برای تولید توری حصاری، توری مرغی و صفحات مشبک

۳- خطوط جانبی برای بازیابی و بهرهوری

۱-۳- خط بازیابی و آمادهسازی غلتک (Roll Shop)

وظیفه: این یک خط جانبی بسیار حیاتی است.

فرآیند: غلتکهای فرسوده از خط نورد جدا شده و به “رول شاپ” منتقل میشوند. در آنجا:

– سطح آنها تراشیده و بازسازی میشود.

– شیارهای جدید روی آنها ایجاد میگردد.

– سختکاری مجدد میشوند.

این کار طول عمر غلتکها را به شدت افزایش داده و هزینههای مصرفی را کاهش میدهد.

۲-۳- سیستم بازیابی حرارت (Heat Recovery System)

وظیفه: بازیابی حرارت تلفشده از کوره پیشگرم و گازهای داغ.

فرآیند: از این حرارت برای پیشگرم کردن هوای احتراق کوره یا تولید بخار استفاده میشود که منجر به صرفهجویی عظیم در مصرف انرژی میگردد.

۳-۳- سیستم تصفیه آب (Water Treatment Plant)

وظیفه: تصفیه آبهای استفاده شده برای خنککاری و پوستهزدایی و بازگرداندن آن به چرخه خط تولید. این سیستم برای حفظ محیطزیست و کاهش مصرف آب ضروری است.

دستهبندی کلی خطوط جانبی و نکمیلی نورد گرم

خطوط جانبی نورد گرم معمولا در سه گروه تقسیم میشوند:

1- خطوط آمادهسازی پیش از نورد (Pre-Rolling Lines)

2- خطوط تکمیلی پس از نورد (Post-Rolling Finishing Lines)

3- خطوط بستهبندی، برش و ارسال (Dispatch & Coil Handling Lines)

خطوط آمادهسازی پیش از نورد گرم

این خطوط قبل از ورود اسلب به قفسههای نورد قرار دارند.

1- خط برش و آمادهسازی اسلب (Slab Conditioning Line)

شامل اره یا مشعل برش (Torch Cutting / Saw Cutting) برای اصلاح طول اسلب.

سنگزنی (Grinding Machines) برای حذف عیوب سطحی اسلب (ترک، پوسته، حفره).

اندازهگیری اتوماتیک طول و عرض اسلب.

2- سیستم شارژ کوره (Charging System)

شامل رولتیبلها، واگنهای شارژ و بازوی هلدهنده برای انتقال اسلب به داخل کوره پیشگرم.

هدف: تغذیه یکنواخت کوره و جلوگیری از شوک حرارتی.

خطوط تکمیلی پس از نورد گرم

در انتهای خط نورد، پس از تولید ورق گرم، تعدادی فرایند تکمیلی برای بهبود کیفیت و شکل محصول انجام میشود.

۱- خط اصلاح موج و تختی (Leveling Line)

- ورق یا کویل از میان مجموعهای از غلتکهای دقیق عبور داده میشود.

- هدف: اصلاح خمیدگی، موجدار شدن یا پیچش ورق (Flatness Correction).

۲- خط برش عرضی (Cut-to-Length Line)

- ورق گرم از حالت رول باز شده و به طولهای مشخص بریده میشود (معمولاً تا ۱۲ متر).

- مناسب برای تولید پلیت فولادی (Steel Plate).

۳- خط برش طولی (Slitting Line)

- ورق کویل باز شده و به نوارهای باریکتر (Strip) تقسیم میشود.

- مورد استفاده برای صنایع لولهسازی و پروفیل.

۴- خط خنککاری و بازرسی سطح (Cooling & Inspection Line)

- کنترل کیفیت سطحی، ضخامت و دمای نهایی.

- حذف ورقهای معیوب و ثبت اتوماتیک دادههای کیفی.

خطوط آمادهسازی برای نورد سرد

ورقهای گرم قبل از ورود به خط نورد سرد باید فرآیندهای خاصی را طی کنند:

۱- خط اسیدشویی گرم (Hot Pickling Line)

ورق گرم با محلول اسید (HCl) شسته میشود تا اکسید آهن (Scale) از سطح آن حذف گردد.

هدف: آمادهسازی سطح برای نورد سرد یا پوششدهی.

دارای تانکهای اسید، واحد خشککن، و جمعکننده کویل خروجی.

۲- خط روغنکاری یا فسفاته کردن (Oiling / Phosphating)

برای جلوگیری از زنگزدگی موقت ورق قبل از ذخیرهسازی.

خطوط بستهبندی و حمل و نقل

در انتهای خطوط نورد و برش، محصول برای انبار یا ارسال آماده میشود:

۱- خط بستهبندی کویل (Coil Packing Line)

شامل تسمهپیچ (Strapping Machine)، قرار دادن تسمه فولادی، و محافظ کناری کویل.

گاهی سیستم وزنسنجی و برچسبگذاری خودکار دارد.

۲- خط انتقال و انبارش کویل (Coil Handling Line)

شامل واگنهای حامل کویل، بازوهای مغناطیسی، رولتیبل و جرثقیل سقفی.

هدف: جابهجایی ایمن کویلها از خط تولید به انبار یا واگن حمل.

تجهیزات کنترلی و اندازهگیری در خطوط جانبی

Thickness Gauge: اندازهگیری ضخامت ورق با پرتو X یا لیزر.

Surface Defect Scanner: دوربینهای با وضوح بالا برای شناسایی ترک و موج.

Tensile Test & Bend Test: تست مقاومت مکانیکی نمونهها.

Infrared Thermometer: اندازهگیری دمای سطحی ورق در ناحیه خنککاری.

هدف و مزایای خطوط جانبی نورد گرم

حذف موج، پوسته و عیوب ظاهری به منظور بهبود کیفیت سطح

انجام اسیدشویی و تختسازی ورق به منظور آمادهسازی برای نورد سرد

ایجاد طول و عرضهای سفارشی به منظور انعطاف در تولید

کنترل دقیق ابعاد و خواص مکانیکی به منظور کاهش ضایعات

کاهش آسیب فیزیکی به کویلها به منظور بهبود بستهبندی و حمل

نمونه ساختار یک واحد نورد گرم مدرن

بخش اصلی

1- کوره پیشگرم

2- نورد خشن (Roughing)

3- نورد نهایی (Finishing)

4- رولپیچی (Coiler)

خطوط جانبی

1- خط اسیدشویی گرم

2- خط برش عرضی و طولی

3- خط بستهبندی و حمل کویل

4- خط بازرسی و اصلاح تختی

جمعبندی

یک کارخانه نورد گرم مدرن فولاد تنها به خط نورد اصلی بسنده نکرده و با سرمایهگذاری روی خطوط جانبی و تکمیلی، چرخه تولید فولاد خود را کامل کرده و جایگاه رقابتی خود در بازار را تقویت میکند. این خطوط جانبی و تکمیلی افزایش ارزش افزوده را ممکن میسازند، زیرا محصول خام فولاد به محصول نهایی تبدیل شده و سود بیشتری ایجاد میشود. همچنین انعطافپذیری در بازار فراهم میآید و کارخانه قادر است به نیازهای متنوع و خاص مشتریان پاسخ دهد. هزینههای حملونقل و لجستیک کاهش مییابد، چرا که محصول نهایی مستقیماً به مشتری تحویل داده میشود و نیازی به ارسال به کارگاههای دیگر نیست. کنترل کیفیت یکپارچه به اطمینان از کیفیت محصول نورد گرم فولاد در همان کارخانه کمک میکند و با برش و پردازش بهینه، ضایعات مواد اولیه به حداقل میرسد.