ماشین ریخته گری مداوم

(CCM)

CCM، تضمین کیفیت در هر شمش

ریختهگری مداوم (CCM) یک فرآیند صنعتی پیشرفته است که برای تولید شمشهای فلزی با مقطع ثابت (مانند تختال (اسلب)، بلوم، بیلت و …) به صورت پیوسته و بدون وقفه استفاده میشود. این روش جایگزین فرآیند سنتی و پرهزینهی ریختهگری در قالبهای یکبار مصرف (Ingot Casting) شده است.

ایده اصلی: فلز مذاب به طور مداوم به داخل یک قالب آبگرد (مولد) ریخته میشود، در آنجا پوستهای جامد تشکیل میدهد و سپس به صورت پیوسته از انتهای قالب بیرون کشیده شده و توسط غلطکها هدایت و در نهایت به طولهای مشخص برش داده میشود.

مزایای کلیدی CCM

۱- بازدهی بسیار بالا (High Yield)

در روشهای سنتی ریختهگری، بخش قابل توجهی از فلز بهصورت سر و ته شمش بریده و بهعنوان ضایعات حذف میشود. در فرآیند CCM میزان ضایعات به کمتر از ۲٪ کاهش مییابد، در حالیکه این عدد در روش سنتی حدود ۱۰ تا ۱۵٪ است.

۲- صرفهجویی قابل توجه در مصرف انرژی

ریختهگری مداوم امکان انتقال مستقیم محصول به واحد نورد گرم را فراهم میکند و نیاز به خنککاری کامل و گرمکاری مجدد را کاهش میدهد که منجر به کاهش مصرف انرژی میشود.

۳- کیفیت یکنواخت و پایدار محصول

کنترل دقیق پارامترهای فرآیندی در طول ریختهگری باعث ایجاد ساختار متالورژیکی یکنواختتر و کاهش عیوبی مانند ترک، انقباض و جدایش میشود.

۴- مکانیزه و خودکار بودن فرآیند

فرآیند CCM بهصورت پیوسته و خودکار انجام میشود که علاوه بر کاهش وابستگی به نیروی انسانی، سطح ایمنی عملیاتی را افزایش میدهد.

۵- سرعت بالای تولید

ریختهگری مداوم امکان تولید پیوسته و حجم بالای بیلت، بلوم یا اسلب را فراهم میکند و ظرفیت تولید را بهطور چشمگیری افزایش میدهد.

۶- بهبود شرایط کاری

حذف عملیات دستی سنگین و کاهش تماس مستقیم با فلز مذاب، محیط کاری ایمنتر، تمیزتر و استانداردتری نسبت به روشهای سنتی ایجاد میکند.

مراحل فرآیند ریختهگری مداوم

فرآیند CCM معمولا شامل مراحل زیر است:

۱. پاتیل (Ladle): فولاد مذاب تولید شده در کوره قوس الکتریکی (EAF) یا کوره اکسیژنی (BOF) در یک پاتیل عایقبندی شده به سمت ماشین ریختهگری حمل میشود.

۲. تانک توزیع (Tundish): پاتیل، فلز مذاب را به داخل تانک توزیع میریزد. تانک توزیع نقش حیاتی دارد:

- توزیع یکنواخت فلز مذاب به یک یا چند قالب

- جداسازی سرباره و ناخالصیها

- حفظ یک سطح ثابت از مذاب برای ورود به قالب

۳. قالب آبگرد (Water-Cooled Mold): این قلب فرآیند است. مذاب از ته تانک توزیع و از طریق یک نازل (Submerged Entry Nozzle) به داخل قالب تزریق میشود. قالب که معمولاً از مس با پوشش کروم ساخته شده و با آب خنک میشود، باعث انجماد سریع لبههای خارجی مذاب و تشکیل یک “پوسته” جامد میشود. قالب به طور ارتعاشی (Oscillation) حرکت میکند تا از چسبیدن فلز جامد به دیوارههای قالب جلوگیری شود.

۴. خنککاری ثانویه (Secondary Cooling): پس از خروج از قالب، شمش که هنوز مرکز آن مذاب است، وارد منطقه خنککاری ثانویه میشود. در اینجا، توسط نازلهای آب پرفشار، به طور مستقیم بر روی سطح شمش آب پاشیده میشود تا فرآیند انجماد کامل شود.

۵. سیستم هدایت غلطکی (Withdrawal and Straightening Rolls): یک سری غلطکها، شمش نیمهجامد را از قالب بیرون کشیده و آن را هدایت میکنند. در ماشینهای قوسدار (Curved Machine)، شمش به تدریج از حالت قوسی به حالت افقی صاف میشود.

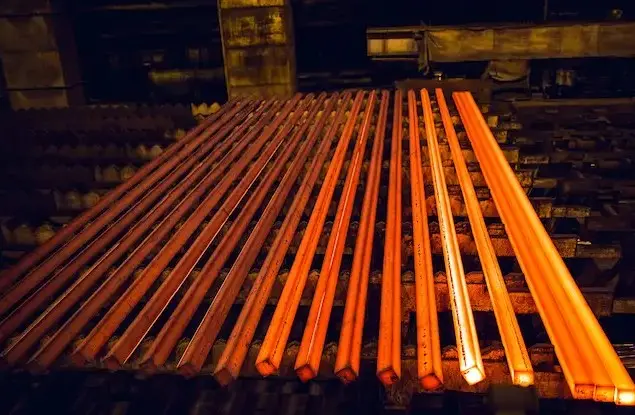

۶. برش (Cutting): در انتهای خط، شمش کاملاً جامد شده توسط یک دستگاه برش (اره اکسی-گاز یا برش هیدرولیکی) به طولهای مشخص و مورد نیاز برش داده میشود.

محصولات نهایی

• تختال (Slab): مستطیلی پهن که برای تولید ورق، فولاد ساختمانی و صفحه استفاده میشود.

• بلوم (Bloom): مربعی یا مستطیلی بزرگتر از بیلت که برای تولید ریل، تیرآهن و پروفیلهای سنگین به کار میرود.

• بیلت (Billet): مربعی کوچکتر که برای تولید میلگرد، سیم، لوله و پروفیلهای سبک استفاده میشود.

کنترل کیفیت و چالشها

کنترل دقیق پارامترها برای جلوگیری از عیوب ضروری است:

• ترکهای سطحی: ناشی از نوسانات دما یا روانکاری نامناسب قالب.

• حبابگازی (Blowholes): ناشی از وجود گازهای حل شده در مذاب.

• ترکهای داخلی: ناشی از تنشهای حرارتی در منطقه انجماد.

• جدایش آلیاژی (Segregation): عدم توزیع یکنواخت عناصر آلیاژی در حین انجماد.

• برفکهای مسی (Sticker Breakouts): خطرناکترین عیب، زمانی رخ میدهد که پوسته جامد به دیواره قالب بچسبد و پاره شود و مذاب به بیرون نشت کند.

کاربردها

ریختهگری مداوم عمدتا برای تولید فولاد (کربنی، آلیاژی، ضدزنگ) استفاده میشود، اما برای فلزات غیرآهنی مانند آلومینیوم، مس و روی نیز به کار میرود.

تفاوت CCM با ریختهگری نیمه مداوم

در ریختهگری نیمه مداوم یا Semi-Continuous Casting (معمول برای آلومینیوم)، فرآیند به صورت “دستهای” انجام میشود. یک شمش بسیار بلند تولید شده و پس از اتمام محتوای پاتیل، فرآیند متوقف میشود. اما در CCM واقعی، با تغذیه مداوم از پاتیل و تانک توزیع، فرآیند برای ساعتها میتواند به طور پیوسته ادامه یابد.

معایب CCM

شایعترین عیوب در CCM، دلایل به وجود آمدن آنها و روشهای کنترل و جلوگیری به شرح زیر است:

۱- عیوب سطحی (Surface Defects)

این عیوب بر روی سطح شمش ظاهر میشوند و اگر کنترل نشوند، به محصول نهایی (مثل ورق) منتقل شده و باعث کاهش کیفیت میشوند.

۱-۱- ترکهای سطحی (Surface Cracks)

انواع:

- ترکهای طولی (Longitudinal Cracks): در جهت کشش شمش.

- ترکهای عرضی (Transverse Cracks): عمود بر جهت کشش.

- ترکهای شکنندگی (Hot Tears): ترکهای ریز و مویی.

دلایل:

- نوسان حرارتی شدید در قالب: تغییرات سریع دمای مذاب ورودی.

- روانکاری نامناسب قالب: عدم توزیع یکنواخت روانساز (مثل پودر قالب) که باعث چسبندگی موضعی و پارگی پوسته میشود.

- طراحی نامناسب قالب: توزیع نامناسب خنککاری در قالب.

- ترکیب شیمیایی فولاد: عناصری مانند گوگرد (S)، فسفر (P) و مس (Cu) حساسیت به ترک خوردگی را افزایش میدهند.

روش کنترل:

- کنترل دقیق دمای مذاب در تانک توزیع.

- استفاده از پودر قالب (Mold Powder) با خواص مناسب (ویسکوزیته، نقطه ذوب).

- بهینهسازی نرخ خنککاری در قالب.

- کنترل ترکیب شیمیایی و بهینهسازی آن.

۱-۲. حبابهای سطحی (Surface Blowholes/Pinholes)

حفرههای ریز و کروی نزدیک به سطح شمش.

دلایل:

- وجود گازهای حل شده: هیدروژن (H₂) و نیتروژن (N₂). با انجماد فلز، حلالیت گازها کاهش یافته و حباب تشکیل میشود.

- رطوبت: وجود رطوبت در مواد مصرفی (مانند پودر قالب، آجرهای نسوز تانک توزیع و نازل).

- واکنشهای شیمیایی: واکنش بین کربن و اکسیژن.

روش کنترل:

تصفیه گاز (Gas Purging): استفاده از آرگون در پاتیل و تانک توزیع برای جدا کردن گازها.

عملیات در خلأ (Vacuum Degassing): برای حذف گازهای مخصوصاً هیدروژن از فولاد مذاب قبل از ریختهگری.

خشک کردن کامل: اطمینان از خشک بودن تمام مواد و تجهیزات در تماس با مذاب.

۳-۱- به دام افتادن سرباره (Slag Entrapment/Inclusion)

به دام افتادن ذرات سرباره (حاصل از پودر قالب یا سرباره پاتیل) درون پوسته جامد.

دلایل:

- تلاطم شدید جریان مذاب در تانک توزیع یا قالب.

- طراحی نامناسب نازل (SEN).

- ناپایدار بودن سطح مذاب در قالب.

روش کنترل:

طراحی بهینه نازل برای ایجاد جریان آرام و کنترلشده.

کنترل سطح مذاب در تانک توزیع و قالب با استفاده از سیستمهای اتوماتیک.

استفاده از پودر قالب با توانایی جذب خوب ناخالصیها.

۲. عیوب داخلی (Internal Defects)

این عیوب در داخل بدنه شمش قرار دارند و اغلب برای شناسایی به آزمایشهای غیرمخرب (مانند اولتراسونیک) نیاز دارند.

۱-۲- ترکهای مرکزی (Centerline Cracks)

ترک در مرکز شمش، جایی که انجماد نهایی رخ میدهد.

دلایل:

- تنشهای حرارتی و مکانیکی: در منطقه خنککاری ثانویه، اگر خنککاری بیش از حد باشد، انقباض شدید رخ داده و مرکز تحت کشش قرار میگیرد.

- کشش بیش از حد توسط غلطکها (Over-stretching).

- طرح نامناسب سیستم غلطکها.

روش کنترل:

- بهینهسازی الگوی خنککاری ثانویه (Secondary Cooling Pattern) برای کاهش تنشهای حرارتی.

- کاهش کشش غلطکها.

- استفاده از “تغییر شکل نرم” (Soft Reduction) در انتهای منطقه انجماد برای بستن حفره مرکزی و جوش خوردن ترکها.

۲-۲. جدایش آلیاژی (Macro-Segregation)

توزیع غیریکنواخت عناصر آلیاژی (مانند کربن، منگنز) در مرکز شمش. عناصر با نقطه ذوب پایینتر به سمت مرکز رانده میشوند.

دلایل:

- جریان مذاب غنی از عناصر در بین dendrite ها (ساختارهای سوزنی شکل انجماد) به سمت مرکز.

- سرعت ریختهگری بسیار بالا.

- سوپر هیت (فوق ذوب) بالای مذاب.

روش کنترل:

- کنترل سرعت ریختهگری.

- کاهش سوپر هیت مذاب.

- استفاده از تکنیکهای پیشرفته مانند همزن الکترومغناطیسی (EMS) برای یکنواخت کردن ترکیب شیمیایی.

- اعمال “تغییر شکل نرم” (Soft Reduction).

۳-۲- حفره انقباضی مرکزی (Centerline Shrinkage Porosity)

حفرهها یا تخلخلهای کوچک در امتداد مرکز شمش به دلیل انقباض حجمی در حین انجماد.

دلایل:

انجماد از دیواره به سمت مرکز که در نهایت مذاب برای پر کردن حفره انقباضی در دسترس نیست.

روش کنترل:

- کنترل سرعت ریختهگری و خنککاری برای ایجاد پروفیل انجماد مناسب.

- استفاده از تغییر شکل نرم (Soft Reduction) برای فشرده کردن ناحیه نیمه جامد و حذف این حفرهها.

۳. عیوب شکلی (Shape Defects)

این عیوب به شکل فیزیکی و ابعاد شمش مربوط میشوند.

۱-۳- تغییر شکل لبه (Bulging)

برآمدگی در کنارههای شمش.

دلایل:

- فشار استاتیک مذاب داخلی بر روی پوسته نازک جامد در بین غلطکها.

- فاصله زیاد بین غلطکها.

- سرعت ریختهگری بالا.

روش کنترل:

- کاهش فاصله بین غلطکها (به خصوص در منطقه خنککاری ثانویه).

- کاهش سرعت ریختهگری در صورت نیاز.

- افزایش سرعت خنککاری برای ضخیمتر کردن پوسته.

۳-۳- رومبوسیته (Rhomboidity) – در شمشهای مربعی

انحراف مقطع شمش از شکل مربع کامل به یک لوزی.

دلایل:

- خنککاری غیریکنواخت در اطراف قالب. سمتی که سریعتر خنک میشود، انقباض بیشتری دارد و شمش را منحرف میکند.

روش کنترل:

- اطمینان از یکنواختی جریان آب خنککاری در تمامی وجوه قالب.

- تراز و نگهداری مناسب قالب.

۴. عیوب فاجعهبار (Catastrophic Defects)

۱-۴- پاره شدن پوسته و نشت مذاب (Breakout)

خطرناکترین عیب، زمانی که پوسته نازک جامد در خروجی قالب پاره شده و مذاب داخلی به بیرون نشت کند. این امر باعث توقف طولانی خط، خسارت به تجهیزات و خطرات ایمنی شدید میشود.

دلایل:

- چسبیدن پوسته به قالب (Sticking) به دلیل روانکاری نامناسب.

- ضخامت غیریکنواخت پوسته.

- ترکهای عمقی که گسترش مییابند.

روش کنترل و پیشگیری:

- سیستم پیشآگهی Breakout (BOS): این سیستم با اندازهگیری دمای قالب در نقاط مختلف، کاهش ناگهانی دما (ناشی از پوسته نازک) را تشخیص داده و بلافاصله آلارم میدهد تا سرعت ریختهگری کاهش یابد.

- کنترل دقیق پارامترهای قالب (روانکاری، نوسان، دما).

جمعبندی استراتژی کنترل عیوب

کنترل عیوب در CCM یک کار سیستمی و پیشگیرانه است که بر چند پایه استوار است:

۱. کنترل دقیق متغیرهای فرآیند: دمای مذاب، سرعت ریختهگری، سطح مذاب در قالب و تانک توزیع، الگوی خنککاری.

۲. کنترل کیفیت مواد ورودی: مواد نسوز، پودر قالب، آلیاژها.

۳. طراحی و نگهداری مناسب تجهیزات: قالب، نازل (SEN)، سیستم غلطکها.

۴. استفاده از تکنولوژیهای مانیتورینگ پیشرفته: سیستم BOS، سیستم کنترل سطح اتوماتیک، سیستم کنترل خنککاری هوشمند.

۵. آنالیز مداوم دادهها: ثبت و تحلیل دادههای هر محموله (Heat) برای یافتن ریشه عیوب و انجام اقدامات اصلاحی.

جمعبندی

CCM یا ریختهگری مداوم، یک فناوری کلیدی و ستون فقرات صنعت فولاد مدرن است. این فرآیند با افزایش بهرهوری، بهبود کیفیت و کاهش هزینهها، امکان تولید انبوه فولاد را برای مصارف مختلف صنعتی و ساختمانی فراهم کرده است.

کنترل عیوب در ریختهگری مداوم (CCM) یکی از حیاتیترین و پیچیدهترین جنبههای این فرآیند است. هدف اصلی، تولید شمشی با کیفیت سطحی و داخلی بالا برای کاهش عملیات پرهزینه پولیش و سنگزنی و اطمینان از عملکرد مطلوب در مراحل بعدی نورد است.