سیستمهای تصفیه و غبارگیر

فولاد پاک؛ فناوری و مسئولیت زیستمحیطی

صنعت فولاد یکی از بزرگترین تولیدکنندگان آلایندههای هوا است و کنترل این آلودگی، هم از نظر زیستمحیطی و هم از نظر بازیابی مواد اولیه، حیاتی است. با بهکارگیری فناوریهای پیشرفته مانند کورههای EAF با مصرف انرژی بهینه، سیستمهای تصفیه گاز و گرد و غبار، و فرآیندهای مداوم مانند CCM، میتوان انتشار آلایندهها را به حداقل رساند و در عین حال کیفیت محصول و بازدهی تولید را حفظ کرد. این رویکرد نه تنها مسئولیت زیستمحیطی صنعت را تقویت میکند، بلکه حس اطمینان و کنترل کامل فرآیند را برای مهندسان و مدیران تولید ایجاد میکند و مسیر تولید پایدار و کارآمد فولاد را تضمین میکند.

اهمیت غبارگیری در فولاد

چرا غبارگیری در فولاد حیاتی است؟

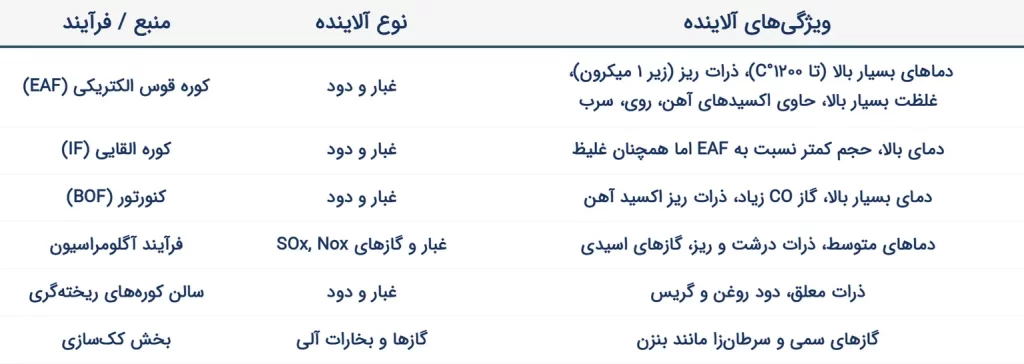

صنعت فولاد از جمله آلودهترین صنایع جهان است. فرآیندهای مختلف آن مانند کورههای قوس الکتریکی (EAF)، کورههای القایی (IF)، کنورتورهای اکسیژنی (BOF)، آگلومراسیون، ککسازی و ریختهگری، مقادیر عظیمی از غبار، گازها (مانند CO, SOx, NOx) و فلزات سنگین (مانند سرب، روی، کادمیوم) تولید میکنند.

سیستمهای غبارگیر برای:

• رعایت قوانین زیستمحیطی

• حفظ سلامت پرسنل

• بازیابی مواد با ارزش (مانند اکسید روی از غبار کوره قوس)

• محافظت از تجهیزات

ضروری هستند.

انواع آلایندهها و منابع تولید در صنعت فولاد

سیستمهای رایج غبارگیری در صنعت فولاد

انتخاب سیستم غبارگیر به فاکتورهای زیادی مانند دمای گاز، اندازه ذرات، رطوبت، خورندگی و حجم گاز بستگی دارد.

۱. فیلترهای کیسهای (Baghouse Filters)

پرکاربردترین سیستم در صنعت فولاد.

مکانیسم: گاز آلوده از طریق کیسههای پارچهای (معمولاً از جنس فایبرگلاس، پلیاستر، P84، PTFE) عبور میکند. ذرات روی سطح کیسه جمع میشوند و گاز تمیز خارج میشود.

نوع تمیزکاری:

Pulse-Jet (جت پالس): متداولترین نوع. با دمیدن هوای فشرده پالسهای قوی، غبار را از کیسه جدا میکند. مناسب برای غبارهای خشک.

Reverse Air: با معکوس کردن جریان هوا، کیسه را تمیز میکند. برای غبارهای چسبنده یا شکننده مناسبتر است.

کاربرد: کورههای قوس الکتریکی (EAF & LMF)، سیستمهای انتقال مواد (نوار نقاله، آسیاب)، سالن ریختهگری.

مزایا: راندمان بسیار بالا (۹۹.۹٪+)، قابلیت جذب ذرات زیرمیکرون.

معایب: حساس به دما و رطوبت بالا (نیاز به پیشسرمایش)، آسیبپذیری در برابر سایش و پارگی.

۲. سیکلونها (Cyclones)

مکانیسم: از نیروی گریز از مرکز برای جداسازی ذرات درشتتر از جریان گاز استفاده میکند.

کاربرد: معمولاً به عنوان پیشغبارگیر (Pre-cleaner) قبل از فیلترهای کیسهای یا الکترواستاتیک استفاده میشوند تا بار ذرات درشت را کاهش دهند. در بخشهایی مانند آسیابها و کولرهای کلینکر.

مزایا: هزینه پایین، نگهداری آسان، مقاوم در برابر دما و خورندگی.

معایب: راندمان پایین برای ذرات ریز (زیر ۱۰ میکرون).

۳. الکتروفیلترها (ESPs – Electrostatic Precipitators)

مکانیسم: با اعمال ولتاژ بالا (تا ۱۰۰ کیلوولت)، ذرات غبار باردار شده و روی صفحات جمعآوری میشوند.

کاربرد: در گذشته بیشتر برای کورههای قوس الکتریکی و کنورتورها استفاده میشد، اما امروزه به دلیل هزینه بالا و حساسیت به مقاومت الکتریکی غبار، کمتر رایج است. هنوز در برخی کورههای احیا و بویلرها استفاده میشود.

مزایا: راندمان خوب برای ذرات ریز، افت فشار کم.

معایب: سرمایهگذاری اولیه بالا، حساس به ترکیب شیمیایی غبار (مقاومت ویژه)، نیاز به فضای زیاد.

۴. اسکرابرها (Scrubbers)

مکانیسم: از یک مایع (معمولاً آب) برای شستشو و جذب ذرات و گازهای آلوده استفاده میکنند.

۵. سیستمهای ترکیبی

در اغلب کارخانههای مدرن فولاد، ترکیبی از چند سیستم استفاده میشود: مثلاً سیکلون + بگفیلتر یا ESP + اسکرابر تا بازدهی کامل بهدست آید.

انواع: اسکرابر ونتوری (Venturi Scrubber) برای ذرات ریز بسیار موثر است.

کاربرد: مناسب برای جریانهای گازی داغ، مرطوب و خورنده. در بخش ککسازی و برای کنترل گازهای SO₂ (با استفاده از آهک در اسکرابر) کاربرد دارد.

مزایا: توانایی همزمان در جذب ذرات و گازها، تحمل دماهای بالا.

معایب: تولید پساب صنعتی که نیاز به تصفیه دارد، مصرف انرژی بالا (به ویژه در اسکرابر ونتوری)، احتمال یخزدگی در هوای سرد.

سیستم یکپارچه تصفیه برای یک کوره قوس الکتریکی (EAF)

یک سیستم معمول برای کنترل آلودگی EAF به صورت زیر است:

۱. دودکش سقفی (Canopy Hood)

دود و غبار پراکنده در سالن که از درب کوره خارج میشود، جمعآوری میکند.

۲. داکت مستقیم (Direct Shell Evacuation – DSE)

مستقیماً به بدنه کوره متصل است و گازهای با فشار مثبت را هنگام ذوب اولیه و شارژ مواد جمعآوری میکند.

این سیستم فشار داخل کوره را کاهش داده و از خروج دود جلوگیری میکند.

۳. پیشسرمایش (Cooling System)

گازهای خروجی که دمایی بالای ۸۰۰°C دارند، قبل از ورود به فیلتر کیسهای باید خنک شوند.

این کار با هوا خنک (Air Cooler) یا اسپری آب (Water Spray) انجام میشود.

۴. فیلتر کیسهای (Pulse-Jet Baghouse)

قلب سیستم. غبار با راندمان بسیار بالا در این بخش جمعآوری میشود.

۵. فن سانتریفیوژ (ID Fan)

فن اصلی که ایجاد مکش کرده و گاز تمیز را از دودکش خارج میکند.

۶. سیستم تخلیه غبار (Dust Handling System)

غبار جمعآوری شده از هاپر فیلتر، توسط سیستم ایرلیفت یا اسکرو به سیلوهای ذخیره منتقل شده و برای بازیافت یا دفع آماده میشود.

چالشها و راهکارهای نوین

چالش دما

- استفاده از کولرهای تابشی (Radiation Coolers) یا کیسههای مقاوم به دمای بالا (مانند P84 یا PTFE).

چالش رطوبت و چسبندگی

- پیشگرمایش گاز ورودی برای جلوگیری از میعان، استفاده از کیسههای با پوشش هیدروفوب (ضدرطوبت).

بازیافت ارزش اقتصادی

- غبار کوره قوس الکتریکی حاوی ۱۵-۳۵% روی است. این غبار با فناوریهایی مانند کوره دوار (Rotary Kiln – Waelz Process) پردازش شده و روی از آن بازیابی میشود. این کار هم مشکل دفع را حل میکند و هم درآمدزایی دارد.

بهینهسازی انرژی

- استفاده از فنهای با درایو فرکانس متغیر (VFD) برای کاهش مصرف انرژی در زمانهای کمبار.

نمونههایی از سیستمهای واقعی در صنعت فولاد ایران

در فولاد مبارکه: استفاده از ترکیب ESP و Bag Filter با راندمان ۹۹٪.

در ذوبآهن اصفهان: استفاده از اسکرابر تر در ناحیه آگلومراسیون.

در فولاد هرمزگان و خوزستان: فیلترهای پارچهای Pulse Jet در کوره قوس الکتریکی.

جمعبندی

صنعت فولاد بدون سیستمهای پیشرفته غبارگیر غیرقابل تصور است. فیلترهای کیسهای با تمیزکاری پالسجت، ستون فقرات این سیستمها هستند که به لطف راندمان فوقالعاده و انعطافپذیری، در اکثر فرآیندها استفاده میشوند. انتخاب و طراحی صحیح این سیستمها مستلزم تحلیل دقیق شرایط فرآیند و ترکیب شیمیایی آلایندههاست.